EP-P3850 là mẫu máy in chất liệu nylon 3D sử dụng công nghệ thiêu kết laser có chọn lọc nhằm chiếu tia laser vào các điểm trong không gian để đốt và nối các hạt bột nilon tạo nên kết cấu vững chắc.

Công nghệ thiêu kết laser có chọn lọc

Với kết cấu hình trụ, máy EP-P3850 có thể tháo rời giúp tăng diện tích và năng suất thiêu đốt, giảm thời gian chờ mẻ khác.

Năng suất cao

Với kết cấu hình trụ, máy EP-P3850 có thể tháo rời giúp tăng diện tích và năng suất thiêu đốt, giảm thời gian chờ mẻ khác.

Ứng dụng rộng rãi

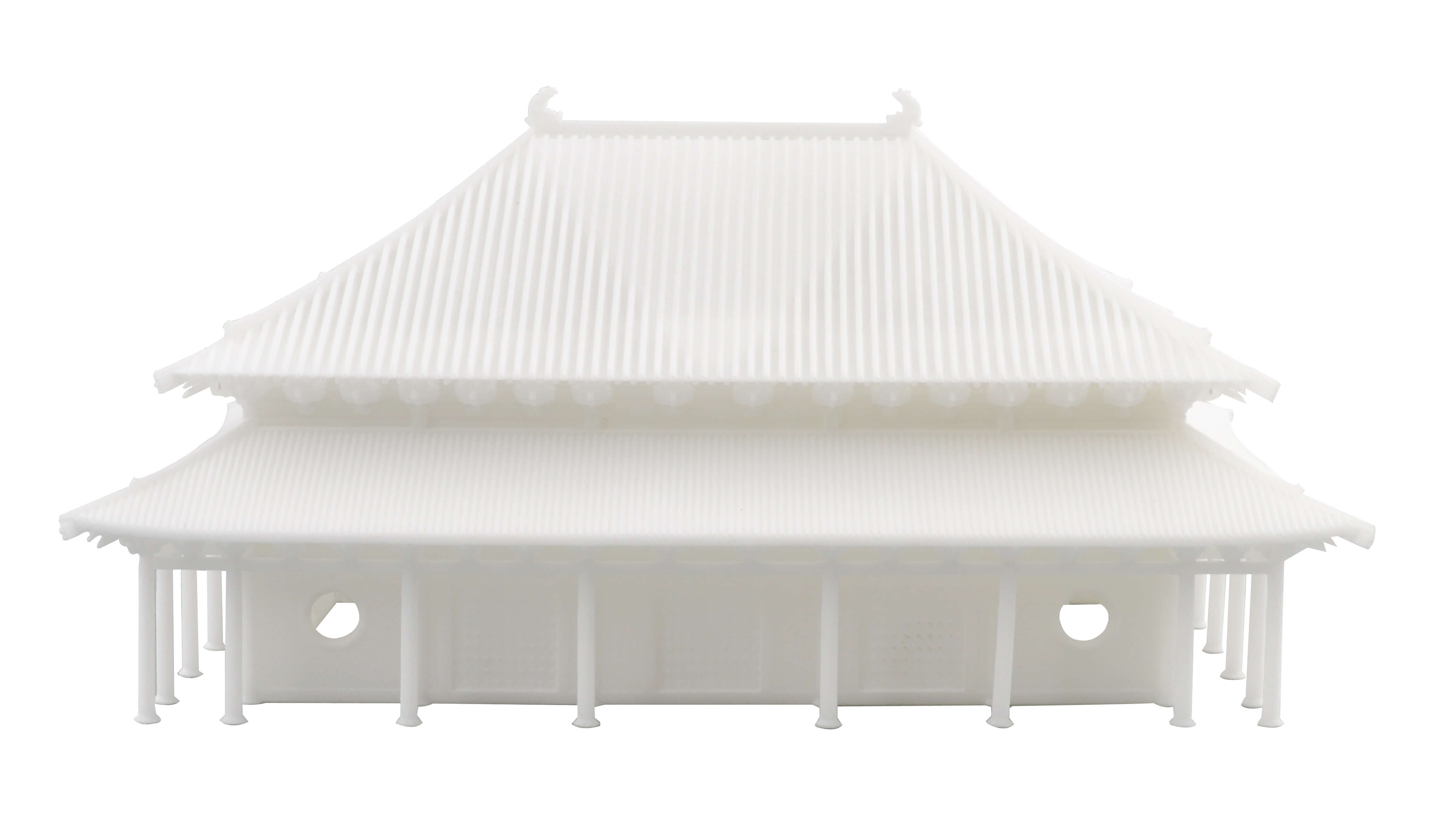

Máy in 3D công nghệ SLS bằng nylon được ứng dụng rộng rãi trong ngành sản xuất khuôn, ô tô và các thiết bị dân dụng. Thành phẩm đa dạng từ các sản phẩm quảng bá văn hóa, y phục hay nhà chứa,…

Thông số kỹ thuật

- Mã sản phẩm: EP-3850

- Chất liệu sử dụng: PA12, PA12GF, PP, TPU, PE, TPE

- Không gian buồng máy: 380 x 380 x 500 mm

- Độ dày lớp in: 0.1 mm (dao động từ 0.08 đến 0.3 tùy nhu cầu sử dụng)

- Độ chính xác của thành phẩm: ±0.15 mm ( tối đa 100 mm ) , ±0.15% (tối thiểu 100 mm )

- Cơ chế nạp nguyên liệu: Tự động nạp 2 chiều

- Cường độ laser: Tia laser CO2 mạnh 55W

- Hệ thống đo: Dynamic scanning focus

- Tốc độ đo: Tối đa 7.8 m/s

- Phần mềm điều khiển: Eplus 3D printing software

- Hệ điều hành khả dụng: Windows 7

- Nguồn cấp khí: Khí nén và khí che chắn N2

- Cường độ điện áp: 380v, 50 HZ, 3 pha

- Định dạng dữ liệu đầu ra: STL hoặc những loại có thể chuyển đổi khác

- Kích thước máy: 1400 x 1300 x 2450 mm (L x W x H)

- Cân nặng: 1600 kg

- Nhiệt độ vận hành: 15-30 độ C

Chia sẻ của khách hàng

Nhờ in thiêu kết chọn lọc, công ty Bosch (Trung Quốc) ngày càng “ăn nên làm ra”

Từ ngày bắt đầu đưa vào ứng dụng in thiêu kết chọn lọc để tinh chỉnh cấu trúc cũng như thử nghiệm vận hành các thiết bị điện cầm tay, Bosch giờ đây không những bỏ ra ít hơn nửa giờ công mà lại còn “gặt” về nhiều sản phẩm hơn.

Nhờ đó, công ty cũng đáp ứng được cả thị hiếu của khách hàng khi cho họ trên tay sản phẩm thử nghiệm từ hình dáng, công năng không khác gì thành phẩm.

Từ lâu nhà sản xuất của Bosch luôn phải đối mặt với chất lượng sản phẩm và yêu cầu khắt khe khách hàng, họ giờ đây đã chọn SHINING 3D để giải quyết triệt để vấn đề, bằng cách sử dụng thiết bị in 3D thiêu kết chọn lọc và nhập khẩu nguyên liệu từ Đức.

Ứng dụng công nghệ in 3D vào ngành công nghiệp xe hơi

Công nghệ in 3D (công nghệ tạo mẫu nhanh) hay còn gọi là sản xuất bồi đắp (tên viết tắt là AM) vẫn còn là một ngành non trẻ ra đời từ cuối thập niên 80 và đầu 90 tuy nhiên có tầm quan trọng được ví với ngành CNC. Ngành công nghiệp vận hành dựa trên nguyên lý mô hình hóa lắng đọng này bao gồm các bước: Thu thập dữ liệu 3 chiều của vật thể từ bản thiết kế hoặc sử dụng công nghệ 3D kỹ thuật số (ví dụ quét 3D hoặc sử dụng công nghệ đo lường tọa độ), sau đó tạo bản sao chính xác vật mẫu nhờ công nghệ in 3D.

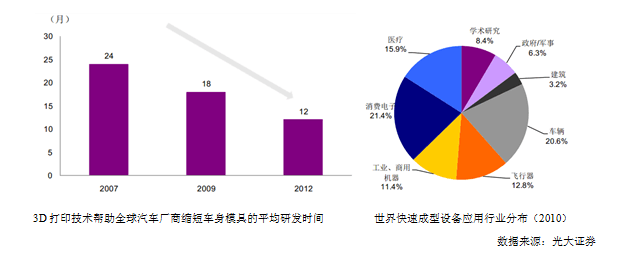

Công nghệ in 3D bao gồm các loại như: in SLA (stereo-lithography – Phương pháp đông đặc vật rắn bằng ánh sáng), in SLS (Selective Laser Sintering – Thiêu kết laser chọn lọc) và in FDM (Fussed Deposition Modeling – Mô hình hóa bằng phương pháp nóng chảy lắng đọng)… Có thể kể ra những ưu thế mà in 3D đem lại như sau: Giảm thời gian và giá thành phát triển sản phẩm, kiến tạo những cấu trúc phức tạp, đem lại cái nhìn sâu hơn về thiết kế của vật thể. Tiêu biểu là trong ngành sản xuất ô tô, ứng dụng công nghệ này không những cải thiện tốc độ phát hành sản phẩm mới lên gấp nhiều lần mà còn giảm đáng kể chi phí phát triển sản phẩm. Một số công ty ô tô đang ứng dụng thiết bị tạo mẫu nhanh có thể điểm mặt như General Motor, Ford motor, Porsche, Honda, Toyota, Kreisler, Mercedes- Benz, Audi, FAW-Volkswagen và BMW.

Theo thống kê của Wohlers Associates năm 2010, thị phần các doanh nghiệp ứng dụng công nghệ in 3D trong ngành ô tô đạt 20,6%. Hiện nay, in 3D chủ yếu góp phần vào quá trình đánh giá thiết kế và phát triển sản phẩm mới dựa trên mô hình từ máy in 3D cỡ lớn. Trên thực tế, thiết kế ô tô phải thu thập phản hồi của khách hàng, sau đó kĩ sư và thiết kế viên sẽ bắt tay thiết kế ý tưởng và đi đến sản phẩm mẫu. Sau đó bộ phận nghiên cứu và phát triển của công ty (R&D) sẽ gửi sản phẩm trên tay này tới xưởng sản xuất để tạo hình 3D và sử dụng máy CNC. Bản trên tay cuối cùng sẽ trải qua các đợt đánh giá, đưa vào sản xuất nhanh và sản xuất hàng loạt trên quy mô nhỏ.

+ Động cơ ô tô

Mặt trong ống nạp tự động của ô tô được thiết kế cong và phức tạp để cải thiện hiệu suất hút và đốt nhiên liệu trong quá trình hoạt động. Theo phương pháp truyền thống, ống nạp phải được thử nghiệm qua nhiều bài kiểm tra như tạo ống nạp khuôn gỗ hoặc thạch cao bằng tay với hàng chục đường gân trước, sau đó mới đúc ống bằng khuôn cát. Tuy nhiên do hạn chế trong khả năng đọc hiểu thiết kế và hành nghề của công nhân đúc khuôn gỗ, thành phẩm sẽ có sai lệch và đôi khi có thể nhìn thấy bằng mắt. Kể cả công nghệ CNC mặc dù có thể hiện thực hóa ý tưởng sản phẩm tốt hơn nhưng khâu chuẩn bị rất tốn thời gian đặc biệt đối với những sản phẩm có cấu trúc phức tạp. Từ đó công ty Rover ở Anh đã thử sản xuất toàn bộ ống nạp bằng công nghệ SLS, kết quả vận hành thực tế rất tốt.

+ Đèn ô tô

Đa số đèn ô tô có hình dạng phức tạp nên tạo khuôn rất khó. Tuy nhiên công nghệ SLA lại hiện thực hóa mọi việc vừa nhanh lại chính xác thông qua quá trình đúc theo mẫu chảy chân không.

Giá thành ngày càng đi xuống của máy in 3D chính là dấu hiệu cho thấy nền công nghiệp in 3D sẽ sớm làm chao đảo thị trường ô tô.

+ Ai cũng sáng chế được

Nhờ những đặc điểm nổi trội của công nghệ in 3D, khách mua ô tô giờ đây đã có thể trên tay sản phẩm mới và tự mình chia sẻ nhãn quan thiết kế của mình với bộ phận thiết kế của nhà sản xuấtyên liệu. Nhờ mô hình “mỗi người một việc” này (Crowdsouring), cả cộng đồng đang chung tay tạo nên những mẫu xe trên cả tuyệt vời!

+ Tự tay “trang điểm” cho xe

Khách hàng giờ đây đã có thể tự kết hợp các phụ kiện khác nhau cho xe ô tô của mình như gương chiếu hậu, đèn pha, bảng điều khiển, tay lái… Sau khi đơn đặt hàng của khách được chuyển tới bộ phận in 3D của công ty, khách hàng sẽ có chiếc xe “không đụng hàng” theo ý muốn.

+ Bảo hành xe chẳng lo đợi

Chuỗi cửa hàng 4S của đại lý ô tô hoàn toàn có thể tự in 3D các thiết bị ô tô cũng như các thiết bị bảo dưỡng ô tô nhờ sử dụng máy quét 3D và xử lí qua phần mềm thiết kế ngược để tạo bản sao của bộ phận đó.

Sự đa dạng của in 3D trong ngành công nghiệp sản xuất

Quy trình in 3D khi kết hợp với nhiều loại vật liệu khác nhau lại càng tạo ra nhiều cách khác nhau. Như vậy chẳng có cách sản xuất rập khuôn đối với một loại vật liệu bất kỳ. Dưới đây chúng tôi xin liệt kê một vài quy trình sản xuất đối với từng loại chất liệu khác nhau:

1. Hình trên là mô hình máy lọc dầu dài 200mm được sản xuất trong 12 tiếng dựa trên nguyên lý sử dụng ánh sáng tạo nên độ cong của nhựa. Mô hình này chủ yếu dùng để các nhà thiết kế thảo luận, đánh giá thiết kế và thử nghiệm thực tế trước khi đưa vào sản xuất ở tỉnh Tân Cương, Trung Quốc.

2. Trực tiếp sản xuất công cụ phòng thí nghiệm

Trong quá trình nghiên cứu, hầu hết dụng cụ thí nghiệm đều phải tinh chỉnh đôi chút. Điều này không những gây tốn thời gian và tiền của mà còn kìm hãm sự phát triển của nền khoa học nước nhà. Giờ đây sự tiến bộ của công nghệ in 3D sẽ giúp bạn giải quyết những cản trở ấy trong chưa đầy 1 ngày mà còn cực tiết kiệm.

Sau khi tiêu hết vài chục nghìn đô chật vật làm một cái khuôn “vô ích”, hình trên là thành phẩm của một nhóm nhà khoa học sử dụng công nghệ in 3D với nhiều xi-lanh đường kính 0.3mm và khoảng cách giữa chúng là 0.1mm. Bất ngờ hơn, nhân viên kỹ thuật của nhóm SHINING 3D tạo được vật thể này trong chưa đầy 2 giờ. Điều này chứng tỏ công nghệ in 3D có thể nhìn thấu cấu trúc của vật thể cho dù nó có phức tạp tới đâu.

3. Sản phẩm thử nghiệm bằng thạch cao

Ảnh trên là thành phẩm làm từ thạch cao ứng dụng công nghệ sử dụng ánh sáng tạo nên độ cong nhựa của trung tâm dịch vụ in 3D SHINING theo đơn đặt hàng của một khách nước ngoài. Thành phẩm bao gồm 10 khối nhựa riêng biệt gắn với nhau theo kích thước 400mm x 60mm. Theo ước tính, thành phẩm mất 8 giờ sản xuất này có thể tiết kiệm đến 2 ngày làm việc theo lối cũ. Do tính thực tiễn này mà công nghệ in 3D giờ đây đã được ứng dụng rộng rãi trong sản xuất trang sức và các bộ phận kim loại khác nhau.

Công nghệ in 3D sử dụng nylon hoặc bột kim loại đóng vai trò rất lớn trong việc sản xuất các dòng sản phẩm cao cấp chẳng hạn như cấy ghép chỉnh hình, đại phẫu và sản xuất khuôn nhựa với các kênh làm mát đặc thù. So với phương pháp cũ, những sản phẩm này không bị giới hạn về thiết kế và hình dạng.

So sánh về hiệu năng

(1) Trong khi quy trình truyền thống mất tới 300 giờ để sản xuất khuôn ép, quy trình mới chỉ mất 85 giờ để sản xuất khuôn ép với hình dạng phần mặt trong đặt biệt. (35 giờ in và 50 giờ tinh chỉnh sau in)

(2) Không những tiết kiệm thời gian làm nguội khuôn tới 40%, phương pháp mới còn tăng sản lượng tới 30% nếu nhà sản xuất tối giản hóa thiết kế của khuôn ép.

(3) Bởi vì kênh làm mát đặc biệt có cơ chế giảm nhiệt độ khuôn sao cho cả 2 cùng cân bằng, do vậy cải thiện đáng kể độ bền của khuôn nhựa.

Bức ảnh bên trái cho thấy nhiệt độ của kênh làm lạnh truyền thống là 75.5 độ C trong khi kênh làm lạnh sản xuất bởi máy in 3D là 52.6 độ C.